the HISTORY OF PRESSURE RELIEF VALVES

Pressure Relief valves (safety relief valves) are designed to open at a preset pressure and lossing fluid until pressure dalingen to acceptable levels. De ontwikkeling van de veiligheidsventiel heeft een interessante geschiedenis.

Denis Papin wordt door vele bronnen toegeschreven als de maker van de eerste overdrukklep (circa 1679) om overdruk van zijn stoom aangedreven “vergister”te voorkomen., Zijn drukontlastingsontwerp bestond uit een gewicht opgehangen aan een hefboom. Wanneer de kracht van de stoomdruk die op de klep werkt de kracht van het gewicht die door de hefboomarm werkt overschrijdt, opende de klep. Ontwerpen die een hogere ontlastdrukinstelling vereisen, vereisen een langere hefboom en / of Grotere gewichten. Dit eenvoudige systeem werkte echter meer ruimte nodig was en het kon gemakkelijk worden geknoeid met wat leidde tot een mogelijke overdruk en explosie. Een ander nadeel was de voortijdige opening van de klep als het apparaat werd onderworpen aan stuiterende beweging.,

Directwerkende overdrukventielen: om de nadelen van de hefboomopstelling te vermijden, werden later directwerkende overdrukventielen op vroege stoomlocomotieven geïnstalleerd. In dit ontwerp werden gewichten direct aan de bovenkant van het klepmechanisme aangebracht. Om de grootte van de gewichten binnen een redelijk bereik te houden, was de klepgrootte vaak ondermaats, wat resulteerde in een kleinere ontluchtingsopening dan nodig was. Vaak zou er een explosie optreden als de stoomdruk sneller steeg dan het ventilatiegat overdruk kon afgeven. Stuiterende bewegingen ook voortijdig vrijgegeven druk.,

Direct werkende veerkleppen: Timothy Hackworth wordt verondersteld de eerste te zijn die direct werkende veerkleppen (circa 1828) gebruikt op zijn locomotiefmotor genaamd De Royal George. Timothy gebruikte een accordeon opstelling van bladveren, die later zou worden vervangen door schroefveren, om kracht uit te oefenen op de klep. De veerkracht kon worden verfijnd door het aanpassen van de moeren met behoud van de bladveren.,

de verfijning van het direct werkende veerontlastingsventiel werd in de daaropvolgende jaren voortgezet als reactie op het wijdverbreide gebruik van stoomketels voor het leveren van warmte en het aandrijven van locomotieven, rivierboten en pompen. Stoomketels komen tegenwoordig minder vaak voor, maar de veiligheidsventiel blijft een cruciaal onderdeel in systemen met drukvaten, om te beschermen tegen schade of catastrofale storingen.,

elke toepassing heeft zijn eigen unieke vereisten, maar voordat we in het selectieproces gaan, laten we eens kijken naar de werkingsprincipes van een typische direct werkende overdrukklep.

OVERDRUKKLEPPEN in bedrijf

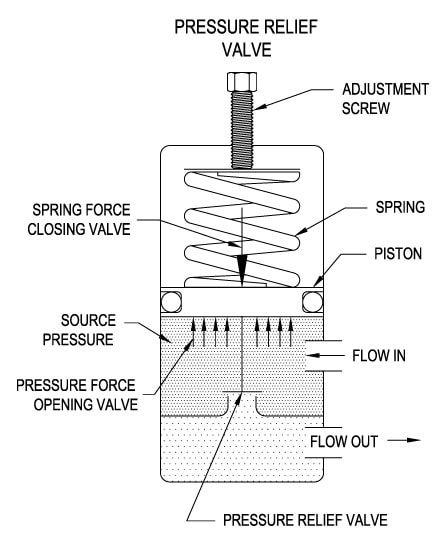

een overdrukklep bestaat uit drie functionele elementen:

- ) Afsluiterelement, meestal een veerbelaste klapklep.

- ) sensorelement, meestal een membraan of een zuiger.

- ) Referentiekrachtelement. Meestal een veer.,

In bedrijf blijft de overdrukklep normaal gesloten totdat de druk stroomopwaarts de gewenste ingestelde druk bereikt. De klep zal openbarsten wanneer de ingestelde druk wordt bereikt, en verder open blijven gaan, waardoor meer stroom als de overdruk toeneemt. Wanneer de stroomopwaartse druk een paar psi onder de ingestelde druk daalt, zal de klep weer sluiten.,

(1) KLEPELELEMENT (klapklep)

meestal gebruiken overdrukventielen een veerbelaste” klapklep ” als klepelelement. De pop bevat een elastomeer afdichting of, in sommige hoge druk ontwerpen een thermoplastische afdichting, die is geconfigureerd om een afdichting op een klepzitting te maken. In bedrijf zijn de veer en de stroomopwaartse druk van toepassing tegengestelde krachten op de klep., Wanneer de kracht van de stroomopwaartse druk een grotere kracht uitoefent dan de veerkracht, dan beweegt de pop zich weg van de klepzitting die vloeistof toestaat om door de uitlaatpoort te gaan. Als de stroomopwaartse druk onder het ingestelde punt daalt, sluit de klep dan.

(2) sensorelement (zuiger of diafragma)

Zuigerstijl ontwerpen worden vaak gebruikt wanneer hogere overdruk vereist is, wanneer robuustheid een punt van zorg is of wanneer de overdruk niet aan een nauwe tolerantie hoeft te worden gehouden., Zuigerontwerpen hebben de neiging om langzamer te zijn, in vergelijking met diafragmaontwerpen als gevolg van wrijving van de zuigerafdichting. Bij lagedruktoepassingen of wanneer hoge nauwkeurigheid vereist is, heeft de membraanstijl de voorkeur. Membraanafblaaskleppen gebruiken een dun schijfvormig element dat wordt gebruikt om drukveranderingen te voelen. Ze zijn meestal gemaakt van een elastomeer, echter, dun ingewikkeld metaal wordt gebruikt in speciale toepassingen. Diafragma ‘ s elimineren in wezen de wrijving die inherent is aan zuigerstijl ontwerpen., Bovendien is het voor een bepaalde overdrukklepgrootte vaak mogelijk om met een membraanontwerp een groter detectiegebied te bieden dan met een zuigerontwerp haalbaar zou zijn.

(3) het REFERENTIEKRACHTELEMENT (veer)

het referentiekrachtelement is meestal een mechanische veer. Deze veer oefent een kracht uit op het sensorelement en werkt om de klep te sluiten. Veel overdrukkleppen zijn ontworpen met een aanpassing die de gebruiker in staat stelt om het overdrukinstelpunt aan te passen door de kracht die door de referentieveer wordt uitgeoefend te veranderen.,

ontwerpparameters

overdruk

De verwachte overdruk is een belangrijke factor om te bepalen welk product het meest geschikt is voor de toepassing.

Debietvereisten

Wat is het maximale debiet dat de toepassing vereist? Hoeveel varieert het debiet? Porten configuratie en effectieve openingen zijn ook belangrijke overwegingen.

gebruikte vloeistof (gas, vloeistof, giftig of ontvlambaar)

de chemische eigenschappen van de vloeistof moeten worden overwogen alvorens de beste materialen voor uw toepassing te bepalen., Elke vloeistof heeft zijn eigen unieke eigenschappen, dus zorg moet worden genomen om de juiste lichaam en afdichting materialen die in contact komen met de vloeistof te selecteren. De delen van de overdrukklep die in contact komen met de vloeistof staan bekend als de “bevochtigde” componenten. Indien de vloeistof ontvlambaar of gevaarlijk van aard is, moet de overdrukklep deze veilig kunnen ontladen.

Size & gewicht

in veel hightech toepassingen is ruimte beperkt en gewicht is een factor. Sommige fabrikanten zijn gespecialiseerd in miniatuur componenten en moeten worden geraadpleegd., Materiaalkeuze, in het bijzonder de ontlastklephuiscomponenten, zal van invloed zijn op het gewicht. Overweeg ook zorgvuldig de grootte van de poort( draad), aanpassingsstijlen en montagemogelijkheden, omdat deze de grootte en het gewicht zullen beïnvloeden.

in veel hightechtoepassingen is de ruimte beperkt en is het gewicht een factor. Sommige fabrikanten zijn gespecialiseerd in miniatuur componenten en moeten worden geraadpleegd. Materiaalkeuze, in het bijzonder de ontlastklephuiscomponenten, zal van invloed zijn op het gewicht. Overweeg ook zorgvuldig de grootte van de poort( draad), aanpassingsstijlen en montagemogelijkheden, omdat deze de grootte en het gewicht zullen beïnvloeden.,

materialen

Een breed scala aan materialen is beschikbaar voor het verwerken van verschillende vloeistoffen en operationele omgevingen. Gemeenschappelijke overdrukklep component materialen omvatten messing, plastic, en aluminium. Diverse rangen van roestvrij staal (zoals 303, 304, en 316) zijn ook beschikbaar. Veren die in de ontlastklep worden gebruikt, zijn meestal gemaakt van muziekkabel (koolstofstaal) of roestvrij staal.

messing is geschikt voor de meest voorkomende toepassingen en is meestal economisch. Aluminium wordt vaak gespecificeerd wanneer gewicht een overweging is., Plastic wordt beschouwd als lage kosten is van primair belang of een wegwerp item is vereist. Roestvast staal wordt vaak gekozen voor gebruik met corrosieve vloeistoffen, wanneer reinheid van de vloeistof een overweging is of wanneer de bedrijfstemperaturen hoog zullen zijn.

even belangrijk is de compatibiliteit van het afdichtingsmateriaal met de vloeistof en met het bedrijfstemperatuurbereik. Buna-N is een typisch afdichtingsmateriaal. Optionele afdichtingen worden aangeboden door sommige fabrikanten en deze omvatten: fluorkoolstof, EPDM, siliconen en Perfluorelastomeer.,

temperatuur

De voor de overdrukklep gekozen materialen moeten niet alleen compatibel zijn met de vloeistof, maar ook goed kunnen functioneren bij de verwachte bedrijfstemperatuur. De primaire zorg is of het gekozen elastomeer goed zal functioneren binnen het verwachte temperatuurbereik. Bovendien kan de bedrijfstemperatuur invloed hebben op de stroomcapaciteit en/of de veersnelheid in extreme toepassingen.

BESWICK OVERDRUKKLEPOPTIES

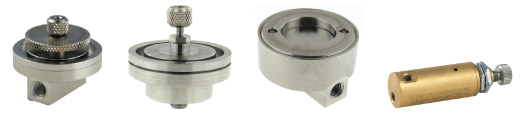

Beswick Engineering produceert vier stijlen overdrukkleppen die het best bij uw toepassing passen., De RVD en RVD8 zijn membraangebaseerde overdrukkleppen die geschikt zijn voor lagere overdrukkleppen. De RV2 en BPR kleppen zijn zuiger gebaseerde ontwerpen.

maximale brondruk

- RVD-model kan worden gebruikt met inlaatdrukken tot 80 psig

- RVD8-model kan worden gebruikt met inlaatdruk tot 80 psig

- RV2-model kan worden gebruikt met inlaatdrukken tot 500 psig

- BPR-model kan worden gebruikt met inlaatdrukken tot 500 psig

Overdrukbereik

- RVD-model barst open in het (3-30) psig-bereik. Neem contact met ons op als u een hogere instelling nodig heeft.,

- RVD8-model barst open in het (3-30) psig-bereik. Neem contact met ons op als u een hogere instelling nodig heeft.

- RV2 modelscheuren open in het (3-30) psig-bereik

- BPR-modelscheuren open in het (0-400) psig-bereik

Bouwmaterialen

Een breed scala aan materialen is beschikbaar, maar varieert tussen de modellen.,el, messing en aluminium

het Porten van de Grootte

- RVD: de Inlaat-en uitlaatpoorten zijn 10-32 UNF interne

- RVD8: Inlaat poort bestaat uit vier inch 3/64 diameter van de gaten en de uitlaatpoort is 10-32 UNF extern

- RV2: Inlaat-en uitlaatpoorten zijn 10-32 UNF interne

- BPR: de Inlaat-en uitlaatpoorten zijn 10-32 UNF interne voor de meeste modellen

Type 2 : uitlaatpoort is 1/8-27 NPT uitwendig (die ook tikte 10-32 intern)., Inlaatpoort is 10-32 UNF intern.

Type 8: Outlet poort is 10-32 UNF extern. Inlaat poort is een 1/32 inch diameter gat.

Gewicht

- RVD weegt 25 gram in messing en roestvrij staal

15 gram in aluminium - RVD8 weegt 25 gram in messing en roestvrij staal

- RV2 weegt 41 gram in messing en roestvrij staal

- BPR weegt 72 gram in messing en roestvrij staal

33 gram in aluminium